带你了解激光焊接缺陷—冷裂纹

冷裂纹是在焊接接头冷却到较低温度时所产生的焊接裂纹,分为淬硬脆化裂纹、延迟裂纹(最常见)和低塑性脆化裂纹。

在激光焊接过程中,由于受到焊接工艺、环境等因素的影响,会使焊接接头部位产生不致密、不连续、缺口等现象,称之为焊接缺陷。

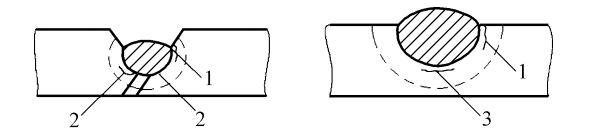

焊接裂纹作为危害最大的一类焊接缺陷,严重影响着焊接结构的使用性能和安全可靠性。焊接裂纹按其形成的条件分为热裂纹、冷裂纹、再热裂纹和层状撕裂等四类。在上期,我们了解了热裂纹的形成原因及预防措施。本期,我们一起来了解冷裂纹。

冷裂纹是在焊接接头冷却到较低温度时所产生的焊接裂纹,分为淬硬脆化裂纹、延迟裂纹(最常见)和低塑性脆化裂纹。

01

淬硬脆化裂纹

通常采用较高的预热温度和使用高韧性焊条,基本上可防止这类裂纹。

02

延迟裂纹(最常见)

03

低塑性脆化裂纹

它是某些塑性较低的材料,冷却至低温时,由于收缩而引起的应变超过了材 料本身所具有的塑性储备或材质变脆而产生的裂纹。例如,铸铁补焊、 堆焊硬质合金和焊接高铬合金时,就易出现这类裂纹。通常也是焊后立即产生,无延迟现象。

焊接接头存在淬硬组织,性能脆化。

扩散氢含量较高,使接头性能脆化,并聚集在焊接缺陷处形成大量氢分子,造成很大的局部压力。(氢是诱发延迟裂纹的最活跃因素,故有人将延迟裂纹又称氢致裂纹)

存在较大的焊接拉应力。

我们可以从降低扩散氢含量、改善组织和降低焊接应力等方面来防止冷裂纹的产生。

具体措施有:

1、减少焊缝金属中氢含量、提高焊缝金属塑性;

2、减少氢来源,焊材要烘干,接头要清洁(无油、无锈、无水);

3、避免产生淬硬组织,焊前预热、焊后缓冷(可以降低焊后冷却速度);

4、降低焊接应力,采用合理的工艺规范,焊后热处理等;

5、焊后立即进行消氢处理(即加热到250℃,保温2~6小时左右,使焊缝金属中的扩散氢逸出金属表面)。

本文版权归网站所有,转载请联系并注明出处:

http://www.yiylaser.com/article-detail/bydLO4JW