动力电池激光焊接解决方案

众所周知,我国新能源汽车产业发展迅速,已成为绿色消费的一大亮点。在新能源汽车中,动力电池是核心部件之一,而动力电池作为新能源汽车的配套行业,在新能源汽车产业的带动下,动力电池行业也迎来爆发式增长。

动力电池的结构通常包含多种材料,如钢、铝、铜、镍等,这些金属可能被制成电极、导线,或是外壳;因此,无论是一种材料之间或是多种材料之间的焊接,均对焊接工艺提出了较高要求。

锂电池制造设备一般为前端设备、中端设备、后端设备三种,其设备精度和自动化水平将会直接影响产品的生产效率和一致性。而激光加工技术作为一种替代传统焊接技术已广泛应用于锂电制造设备之中。

激光焊接的工艺优势就在于可以焊接的材质种类广泛,能够实现不同材料之间的焊接。

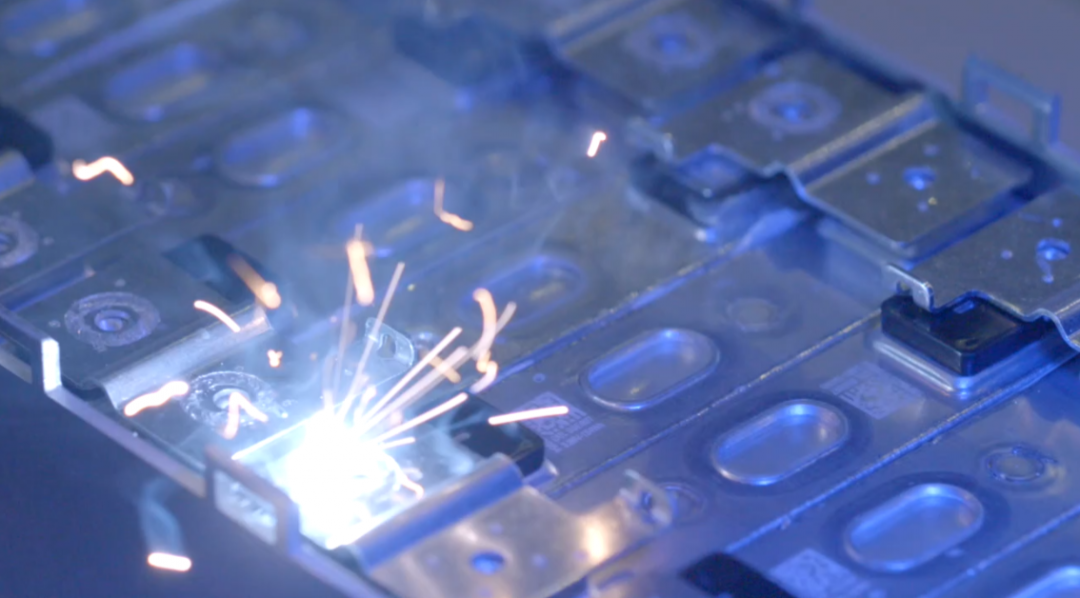

激光焊接能量密度高、焊接变形小、热影响区小,可以有效地提高制件精度,焊缝光滑无杂质、均匀致密、无需附加的打磨工作;其次,激光焊接可精确控制,聚焦光点小,高精度定位,配合机械手臂易于实现自动化,提高焊接效率,减少工时,降低成本等优点,目前激光焊接机已经成为动力电池生产线的标配设备。

电池极耳焊接

电池极耳,是锂离子聚合物电池产品的一种组件。电池分为正极和负极,极耳就是从电芯中将正负极引出来的金属导电体,通俗地说电池正负两极的耳朵是在进行充放电时的接触点。电池极耳是一个“连接、导电、密封件”。

电池极耳分为三种材料,电池的正极使用铝(AI)材料,负极使用镍(Ni)材料,负极也有铜镀镍(Ni一Cu)材料。在动力电池的制造过程中,其中的一个环节是将电池极耳与极柱焊接到一起。在二次电池的制作中需要将其与另外一铝制的安全阀焊接在一起。焊接不仅要保证极耳与极柱之间的可靠连接,而且要求焊缝平滑美观。

极柱焊接

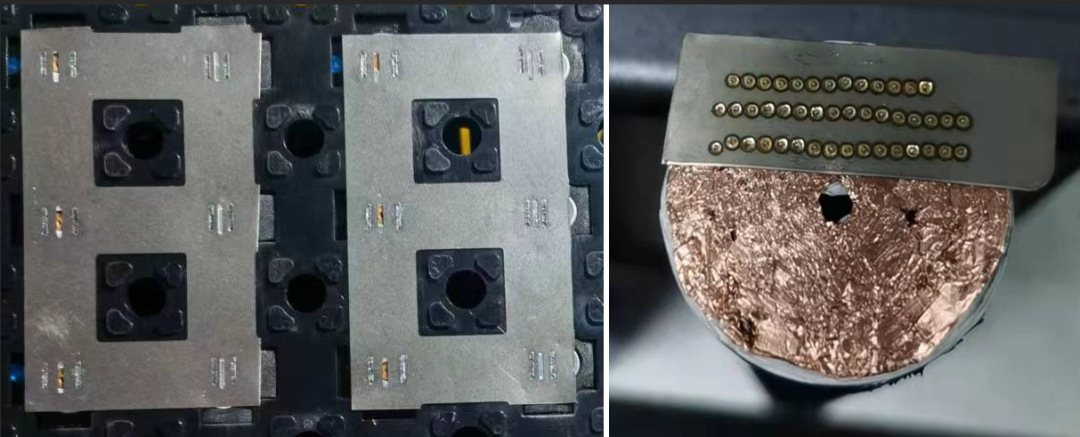

电池盖板上的极柱,分为电池内部和电池外部连接。电池内部连接,是电芯极耳与盖板极柱的焊接;电池外部连接,是电池极柱通过连接片焊接,形成串联、并联电路,组成电池模组。

电池的极柱即电池的正负极,一般正极采用铝,负极采用铜。常用的结构为铆压结构,铆压完成后进行满焊,其大小一般为直径8的圆。焊接时,在满足设计要求的拉力和导电性能的情况下,优先选择光束质量好、能量分布均匀的光纤激光器,采用光纤激光器焊接可以实现的电极柱的铝-铝结构焊接、铜-铜结构焊接稳定性,减少飞溅、进而提升焊接良率。

连接片焊接

电池模组经连接片(或称汇流体)将电芯串联或并联起来,连接片须满足过电流要求、电流均匀性要求,以及对电芯温度的控制要求。动力电池模组连接片多采用多层材料复合,其中一层材料为连接片与极柱的连接层,保证焊接性能。多层材料叠加用于保证连接片的导电性。

连接片基材采用多层箔材堆叠之后加工成型,可形成柔性区域,用于补偿动力电池电芯膨胀造成的位移,减小对低强度界面的影响。由于铜和铝传热均很快,且对激光反射率非常高,连接片厚度相对较大,因此需要采用较高功率的激光器才能够实现焊接。