激光打孔技术在氧化铝陶瓷微孔制造中的应用

激光打孔技术在氧化铝陶瓷微孔制造中的应用

氧化铝陶瓷作为一种高性能的电子陶瓷材料,因其高硬度、高密度、高强度以及良好的电绝缘性和热稳定性,在电子、通信、航空航天等领域得到了广泛应用。然而,氧化铝陶瓷的高硬度和脆性给其微孔制造带来了挑战。传统加工方法如磨削、切削等,往往存在加工效率低、表面质量差、工具磨损快等问题。而激光打孔技术的出现,为氧化铝陶瓷的微孔制造提供了一种全新的解决方案。

激光打孔技术的工作原理

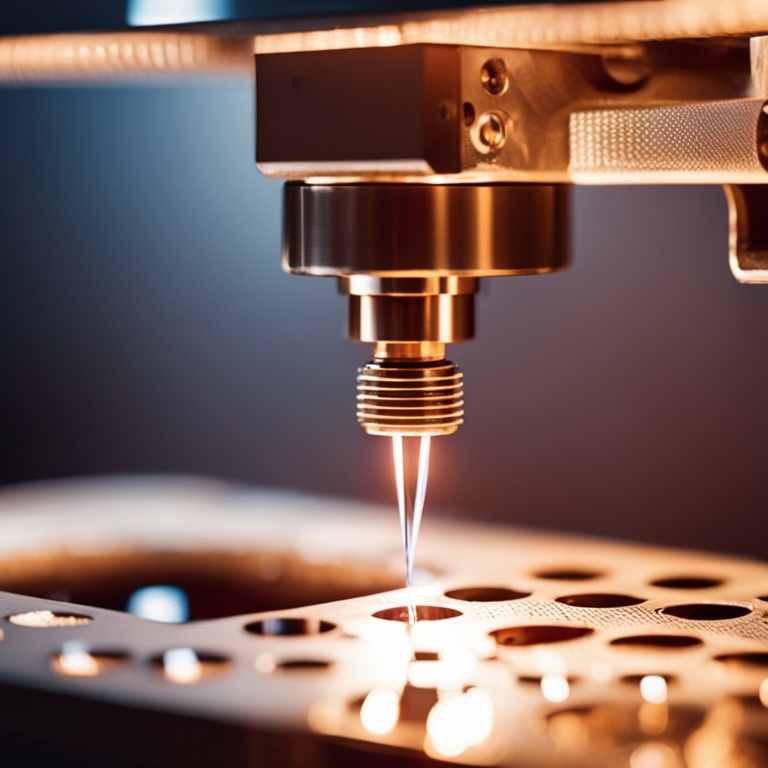

激光打孔机采用高能量密度的激光束照射到氧化铝陶瓷表面,通过激光与陶瓷材料之间的相互作用,使陶瓷表面产生局部高温,进而实现精密打孔。这一过程具有高效、精确、无污染等优点,能够满足氧化铝陶瓷微孔制造的高要求。

激光打孔技术在氧化铝陶瓷微孔制造中的应用

在氧化铝陶瓷微孔制造中,激光打孔技术展现出了显著优势。首先,激光打孔能够实现高精度加工。由于激光束的聚焦特性,可以精确控制打孔的位置和尺寸,满足微孔制造的高精度需求。其次,激光打孔具有高效率。激光束能够快速加热并熔化陶瓷材料,实现快速打孔,大大提高了生产效率。此外,激光打孔还具有无污染的特点。激光打孔过程中无需使用切削液等辅助材料,减少了环境污染和加工成本。

具体而言,激光打孔技术在氧化铝陶瓷微孔制造中的应用包括以下几个方面:一是用于制造微小尺寸的孔。氧化铝陶瓷在电子封装等领域需要制造微小尺寸的孔,激光打孔技术能够满足这一需求。二是用于制造复杂形状的孔。氧化铝陶瓷在某些应用中需要制造复杂形状的孔,如异形孔等,激光打孔技术也能够灵活应对。三是用于批量制造。激光打孔技术可以实现自动化生产,适用于氧化铝陶瓷微孔的批量制造。

激光打孔技术带来的益处

激光打孔技术在氧化铝陶瓷微孔制造中的应用,带来了诸多益处。首先,提高了产品质量。激光打孔能够实现高精度、高质量的加工,减少了产品缺陷和废品率。其次,降低了生产成本。激光打孔技术具有高效率、无污染的特点,降低了生产成本和环境污染。此外,激光打孔技术还提高了生产灵活性。激光打孔技术可以适应不同形状和尺寸的孔的加工需求,提高了生产灵活性和市场竞争力。

结论

综上所述,激光打孔技术在氧化铝陶瓷微孔制造中具有显著优势。随着科技的不断发展,激光打孔技术将在氧化铝陶瓷微孔制造领域发挥越来越重要的作用,为相关行业的发展提供有力支持。未来,我们期待激光打孔技术在氧化铝陶瓷微孔制造领域实现更多创新和应用,推动相关行业的持续发展。