激光打孔氧化铝陶瓷在传感器制造中的应用探索

氧化铝陶瓷,以其高硬度、低导热性和良好的电绝缘性能,在传感器制造领域扮演着重要角色。特别是在需要高精度、复杂结构的传感器元件中,氧化铝陶瓷的应用尤为广泛。激光打孔技术,作为一种非接触式高能束加工方法,为氧化铝陶瓷的加工提供了新的解决方案。本文将探讨激光打孔氧化铝陶瓷在传感器制造中的应用,并分析其技术优势和挑战。

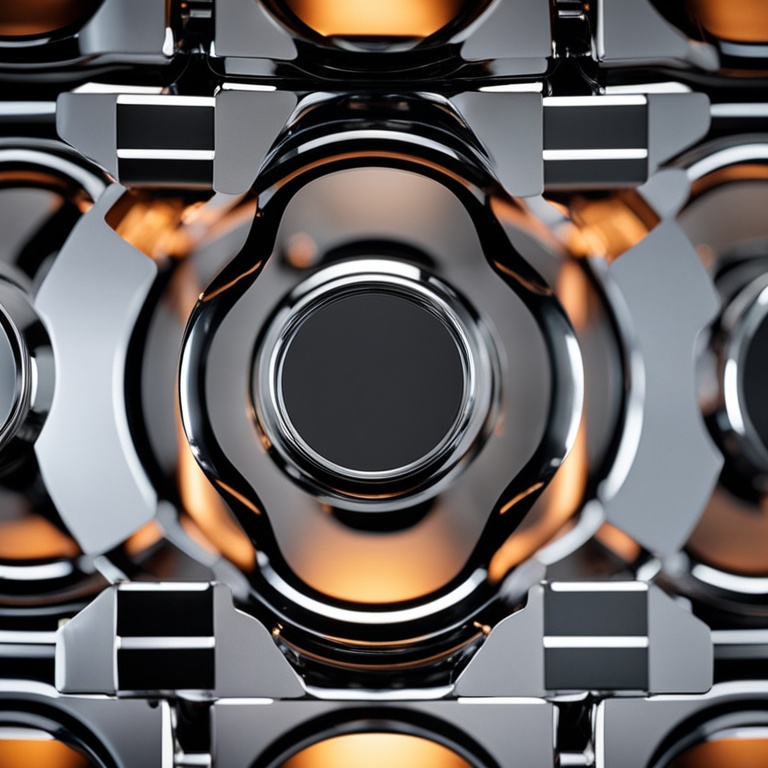

氧化铝陶瓷具有高硬度(莫氏硬度8-9级)和低导热性的特点,这使得传统机械加工方法如钻削、铣削等容易导致崩边、开裂等问题。而激光打孔技术则利用激光束的高能量密度,通过聚焦透镜将激光束聚焦在氧化铝陶瓷表面,实现快速、精确的打孔。这一过程无需接触材料,避免了机械应力对材料的损伤,从而提高了加工质量和效率。

在传感器制造中,激光打孔氧化铝陶瓷的应用主要体现在以下几个方面:

- 高精度孔加工:传感器元件往往需要高精度的孔结构,以确保信号的准确传输和检测。激光打孔技术能够实现微米级的孔位精度和孔径控制,满足传感器制造的高精度要求。

- 复杂图形加工:传感器元件的结构往往比较复杂,需要实现异形孔、群孔等加工。激光打孔技术通过控制激光束的移动轨迹和扫描速度,可以灵活实现各种复杂图形的加工。

- 非接触式加工:激光打孔技术无需接触材料,避免了传统机械加工中的刀具磨损和崩边问题,提高了加工效率和材料利用率。

然而,激光打孔氧化铝陶瓷也面临一些挑战。由于氧化铝陶瓷对大多数波段激光的吸收率较低,导致激光能量难以有效传递到材料内部,容易造成热应力开裂。因此,选择合适的激光波长和功率参数至关重要。紫外激光(UV)因其冷加工特性和极小的热影响区,适合用于薄基片的精密加工。而超快激光(飞秒/皮秒)则通过非热熔性“剥离式”加工,可避免热应力,适合超薄或复杂图形的加工。

在实际应用中,为了实现高质量的激光打孔,还需要考虑以下因素:

- 辅助气体:使用压缩空气或氮气吹除熔融物,可以减少氧化和裂纹的产生。同时,适当的气体压力和方向可以提高打孔质量。

- 焦点精度:自动对焦系统可以确保不同厚度基片的焦点精度,从而提高打孔的一致性和准确性。

- 后处理:通过超声清洗去除微裂纹内的碎屑,必要时通过等离子体抛光改善孔壁粗糙度,可以进一步提高打孔质量。

以压力传感器为例,其透气孔的加工对精度和表面质量要求极高。采用激光打孔技术可以实现直径0.1-0.5mm的微孔加工,且垂直度偏差小于1°,满足了压力传感器的高精度要求。

综上所述,激光打孔技术在氧化铝陶瓷传感器制造中具有显著优势。通过选择合适的激光波长、功率参数和辅助技术,可以实现高精度、高质量的打孔加工。随着技术的不断进步和应用领域的拓展,激光打孔氧化铝陶瓷在传感器制造中的应用前景将更加广阔。

本文版权归网站所有,转载请联系并注明出处:

http://www.yiylaser.com/article-detail/NZ4V1pmb