氧化铝陶瓷激光打孔过程中的飞溅物控制研究

氧化铝陶瓷激光打孔过程中的飞溅物控制研究

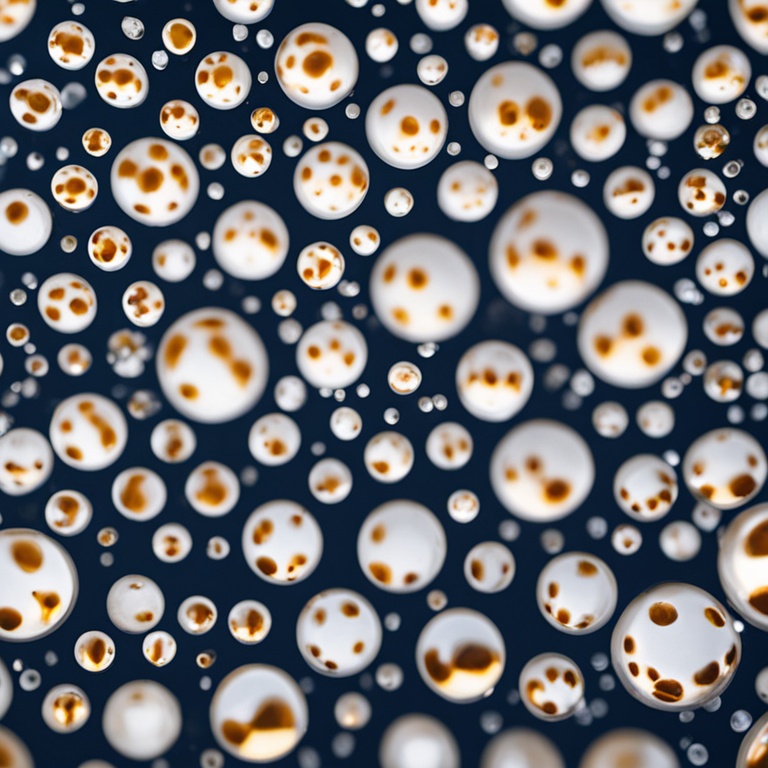

氧化铝陶瓷,以其高硬度、低导热性等特性,在电子封装基板、传感器元件等高精度需求场景中有着广泛的应用。然而,在激光打孔过程中,氧化铝陶瓷易产生飞溅物,这不仅影响了打孔质量,还可能对设备造成损害。因此,对氧化铝陶瓷激光打孔过程中的飞溅物进行控制研究显得尤为重要。

飞溅物产生的原因

在激光打孔过程中,氧化铝陶瓷的飞溅物主要由以下几个因素引起:

- 激光能量过高:当激光能量过高时,会导致氧化铝陶瓷迅速熔化甚至汽化,从而产生大量的飞溅物。

- 打孔速度不当:打孔速度过快,熔渣未能及时排出,易造成飞溅;打孔速度过慢,则热累积增加,也易引发飞溅。

- 材料特性:氧化铝陶瓷的高硬度和低导热性,使得其在激光作用下易产生热应力,进而导致材料崩裂和飞溅。

飞溅物控制策略

针对上述原因,可从以下几个方面着手控制飞溅物:

优化激光参数

激光功率、脉冲频率和脉宽等参数对飞溅物的产生有着直接影响。通过合理调整这些参数,可有效控制飞溅物的产生。例如,降低激光功率、提高脉冲频率和采用超短脉宽激光(如飞秒、皮秒激光)进行加工,均可减少热影响区,降低飞溅物的产生。

应用辅助技术

在激光打孔过程中,辅助技术的应用对于控制飞溅物同样重要。常见的辅助技术包括:

- 压缩空气/氮气吹除:通过压缩空气或氮气吹除熔融物,可有效减少飞溅物的产生。同时,氮气还可减少氧化,保护陶瓷基片。

- 水射流辅助:采用低压水射流辅助激光打孔,可借助水射流的冲击和冷却作用,有效降低孔的锥度和减少材料表面和内壁熔渣的堆积,进而减少飞溅物的产生。

- 应力吸收层:在切割前在基片表面涂覆应力吸收层(如石蜡或胶带),可减少材料在激光作用下的热应力集中,从而降低飞溅物的产生。

改进打孔工艺

改进打孔工艺同样有助于控制飞溅物。例如,采用“逐点成孔”和“螺旋扩孔”等打孔方式,可减少一次性穿透导致的背面崩裂和飞溅;同时,避免锐角转弯,采用圆弧过渡,可降低拐角处热应力,减少飞溅物的产生。

结论

综上所述,氧化铝陶瓷激光打孔过程中的飞溅物控制是一个复杂而重要的课题。通过优化激光参数、应用辅助技术和改进打孔工艺等措施,可有效控制飞溅物的产生,提升打孔质量和效率。未来,随着激光技术的不断发展和完善,相信氧化铝陶瓷激光打孔过程中的飞溅物控制问题将得到更好的解决。

本文版权归网站所有,转载请联系并注明出处:

http://www.yiylaser.com/article-detail/bmzR5KGB